¿De dónde viene la presión del molde de inyección?

2023-09-01

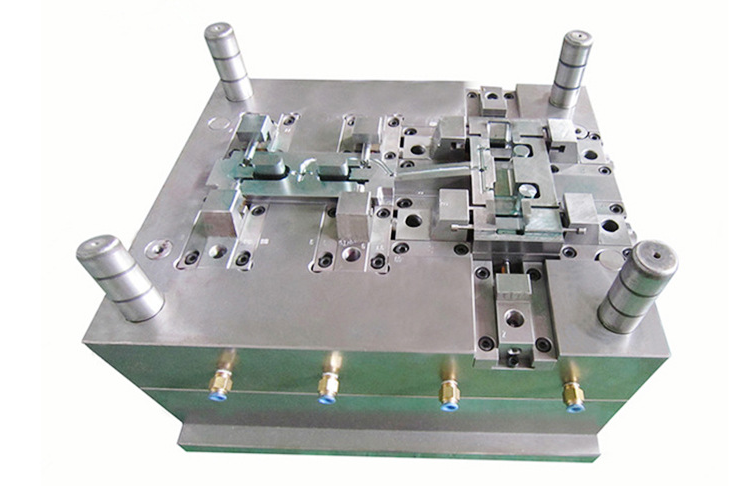

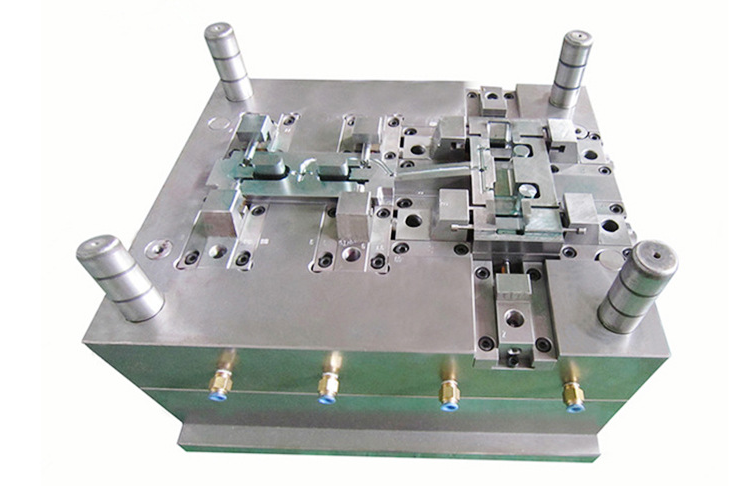

Presión de inyección La presión de la cavidad se refiere a la presión de fusión generada en la cavidad del molde después de que la presión de inyección pasa a través de la pérdida de presión de la boquilla, el corredor y la puerta. La presión del molde de inyección es proporcionada por el sistema hidráulico del sistema de moldeo por inyección. La presión del cilindro hidráulico se transmite a la masa fundida de plástico a través del tornillo de la máquina de moldeo por inyección. Bajo el empuje de la presión, la fusión de plástico ingresa al canal de flujo vertical, el canal de flujo principal y el canal de desvío del molde a través de la boquilla de la máquina de moldeo por inyección, y entra en la cavidad del molde a través de la puerta. Este proceso se denomina proceso de moldeo por inyección, o el proceso de llenado. La existencia de presión es superar la resistencia durante el proceso de flujo de fusión, o por el contrario, la resistencia durante el proceso de flujo debe compensarse con la presión de la máquina de moldeo por inyección para garantizar el proceso de llenado suave.  Durante el proceso de moldeo por inyección , la presión en la boquilla es la más alta, ya que la primera entrada de la masa fundida en el molde requiere alta presión para superar la resistencia encontrada por la fusión que ingresa al canal de flujo. La presión disminuye gradualmente a lo largo de la longitud del flujo hacia el extremo frontal de la masa fundida. Si la cavidad está bien ventilada, la presión final en la parte delantera de la masa fundida es la presión atmosférica. Sabemos que cuando se usan moldes de inyección para inyectar productos, la solución se transporta a la boquilla de inyección a través de una varilla espiral, y luego a través de la boquilla de inyección, se transporta al puerto del corredor y entra en la cavidad del moho. La presión generada por la cabeza de la varilla espiral durante la inyección es la presión del molde de inyección, y la solución debe inyectarse a través de la presión. Si la presión de inyección es demasiado baja, puede provocar una presión insuficiente en la cavidad del moho, y la solución no puede llenar suavemente la cavidad del moho. Si la presión de inyección es demasiado alta, es fácil causar problemas como el desbordamiento de la solución y la deformación plástica. Por lo tanto, es importante controlar la presión de inyección durante el proceso de inyección. La presión de plastificación aumenta la presión interna de la masa fundida, mejora el efecto de corte y aumenta la temperatura de la fusión debido al calentamiento del plástico. El aumento de la presión de plastificación ralentiza la velocidad de retorno del tornillo, prolonga el tiempo de calentamiento del plástico en el tornillo y mejora la calidad de plastificación; Sin embargo, la presión de plastificación excesiva también aumenta el reflujo y la fuga de la masa fundida en la cámara de medición del barril del material, reduce la capacidad de transmisión de la masa fundida, reduce la cantidad de plastificación, aumenta el consumo de energía y la presión de plastificación excesiva puede causar calentamiento de cizallamiento o excesivo Tensión de corte, haciendo que la fusión sea propensa a la degradación. Durante el proceso de inyección, la presión de inyección y la temperatura de fusión son interdependientes. Se requiere la combinación de presión de inyección y temperatura del material para lograr resultados satisfactorios cuando la temperatura del material es alta.

Durante el proceso de moldeo por inyección , la presión en la boquilla es la más alta, ya que la primera entrada de la masa fundida en el molde requiere alta presión para superar la resistencia encontrada por la fusión que ingresa al canal de flujo. La presión disminuye gradualmente a lo largo de la longitud del flujo hacia el extremo frontal de la masa fundida. Si la cavidad está bien ventilada, la presión final en la parte delantera de la masa fundida es la presión atmosférica. Sabemos que cuando se usan moldes de inyección para inyectar productos, la solución se transporta a la boquilla de inyección a través de una varilla espiral, y luego a través de la boquilla de inyección, se transporta al puerto del corredor y entra en la cavidad del moho. La presión generada por la cabeza de la varilla espiral durante la inyección es la presión del molde de inyección, y la solución debe inyectarse a través de la presión. Si la presión de inyección es demasiado baja, puede provocar una presión insuficiente en la cavidad del moho, y la solución no puede llenar suavemente la cavidad del moho. Si la presión de inyección es demasiado alta, es fácil causar problemas como el desbordamiento de la solución y la deformación plástica. Por lo tanto, es importante controlar la presión de inyección durante el proceso de inyección. La presión de plastificación aumenta la presión interna de la masa fundida, mejora el efecto de corte y aumenta la temperatura de la fusión debido al calentamiento del plástico. El aumento de la presión de plastificación ralentiza la velocidad de retorno del tornillo, prolonga el tiempo de calentamiento del plástico en el tornillo y mejora la calidad de plastificación; Sin embargo, la presión de plastificación excesiva también aumenta el reflujo y la fuga de la masa fundida en la cámara de medición del barril del material, reduce la capacidad de transmisión de la masa fundida, reduce la cantidad de plastificación, aumenta el consumo de energía y la presión de plastificación excesiva puede causar calentamiento de cizallamiento o excesivo Tensión de corte, haciendo que la fusión sea propensa a la degradación. Durante el proceso de inyección, la presión de inyección y la temperatura de fusión son interdependientes. Se requiere la combinación de presión de inyección y temperatura del material para lograr resultados satisfactorios cuando la temperatura del material es alta.